自古以来,人类参与的制造过程大多都是采用切削的减材工艺,人们从雕一块石头、刻一根木头开始,发展到现在五花八门的加工技术和设备,制造方式其实并没有真正改变,以碳纤维增强复合材料为代表的先进“黑色”航空结构,其制造也不能避免“切”、“削”、“铣”的后加工过程。

直到3D打印技术的出现,增材制造才颠覆了传统制造方式,而长纤维增强复合材料的自动铺放技术的出现,尤其自动铺丝技术的应用,才真正让3D打印长纤维增强“黑色”机翼或机身成为现实。现在,我们就来扒一扒自动铺丝到底咋回事?

传统减材制造方式 图片来源视觉中国

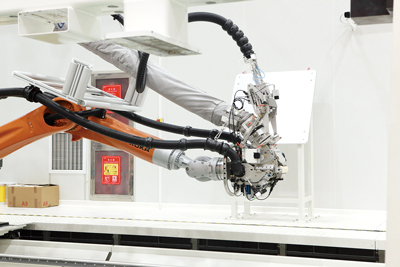

自动铺丝成型技术(Automated Fiber Placement,AFP)是近年来发展最快、最有效的自动化成型制造技术之一。它是在纤维缠绕成型技术和自动铺带成型技术基础上发展起来的一种全自动制造技术,亦称纤维铺放技术或窄带铺放技术。该技术利用多自由度自动铺丝机,由铺放头将数根预浸纱在柔性压辊下集为一条宽度可变的预浸带(宽度变化由程序控制预浸纱根数作自动调整)后铺放在旋转芯模表面、加热软化预浸纱并压实定型,最后加热固化成型(对热塑性体系,可以在铺放过程中直接加热定型,甚至可以取消热固化)。

自动铺丝成型技术兼备了纤维缠绕和自动铺带的优点,但比纤维缠绕和自动铺带更先进,对制品的适应性更强,既可以铺凸面也可以铺凹面。由于铺放头采用自由度机器人系统及预浸纱(宽度仅为几个毫米),不仅可极大地提高产品质量和可靠性、降低产品报废率和辅助材料消耗,而且工人的劳动强度大大降低,铺层的取向均匀性等都远比手工铺层高。

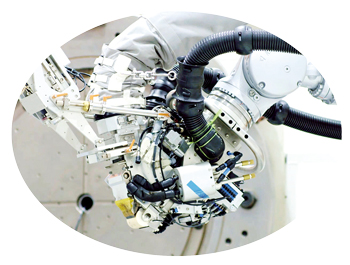

典型的自动铺丝机系统包括7个运动轴,以及由计算机控制的8-32个丝束输送轴,特殊需求也有定制的单丝束设备,结构上主要由机床主体、纱架系统、铺丝头等3 部分组成。机床主体主要实现铺丝头的快速移动和空间坐标的定位;纱架系统实现预浸丝束料卷的存储、放卷、薄膜回收、张力控制、传输和导向等功能;铺丝头主要实现预浸丝束的压紧、送进、切割、导向、加热、辊压等功能,实现丝束在模具上的铺放。

俄罗斯MC-21飞机 图片来源民航资源网

自动铺丝技术由美国航空制造界在20世纪90年代开发, 用于复合材料机身结构制造, 主要针对缠绕技术的不足进行创新, 其技术核心是铺放头的设计研制和相应材料体系与设计制造工艺开发。1985年,波音研制出“AVSD铺放头”,解决了预浸纱、切断与重送和集束压实的问题,完成了第一台原理样机;1989年,Cincinnati Machine公司设计出其第一台自动铺丝系统并投入使用;1996年,法国宇航公司研制出欧洲第一台六轴六丝束自动铺丝机;2000年,德国BSD公司研制出七轴三丝束热塑性窄带铺丝试验机。20 世纪80年代后期,专业数控加工设备制造商积极介入进一步研发自动铺丝机。20世纪90年代由专业软件制造商进一步开发CAD/CAM软件,Dassault公司开发的自动铺带软件,直接与CATIA集成,大大提高了效率。

发展至今,自动铺丝机按结构形式可以分为立式铺丝机、卧式铺丝机和机械臂铺丝机;根据丝束料卷和铺丝头的相对位置可以分为分离式铺丝机和集成式铺丝机。现代大型飞机主结构件复合材料设计制造尺寸的增大及复杂程度的提高,对自动铺丝机提出了新的需求,最近几年自动铺丝机向更大型方向发展,且出现了多铺丝头铺丝机、自动铺带-自动铺丝复合机床等新概念机床,以适应航空制造业不断发展的实际需求。

自动铺丝技术最早在大型飞机上的应用包括波音747及767客机的发动机进气道整流罩试验件, 该整流罩试验件在制造过程中采用自动铺放与固化分立技术。A350机身制造代表了当前自动铺放技术的进展,A350XWB 机身的92% 、翼梁都采用自动铺丝技术制造,且随着自动铺丝技术发展和自动铺带/自动铺丝一体机的出现,机翼蒙皮的制造也逐渐由自动铺带转为自动铺丝。为实现787客机机身的整体制造,波音公司创造性地使用自动铺丝方法分段制造787机身,堪称是航空制造技术和复合材料技术的里程碑。对新一代飞机而言,自动铺丝正在成为制造复合材料机身的首选方法。

而自动铺丝与液体成型技术的结合,则首次打破了热压罐成型在航空主承力结构件制造上的垄断地位。长期以来,液体成型技术作为低成本复合材料制造技术的代表,以其低成本和便于整体成型等优点广受关注,但是受限于纤维体积分数和制件成型质量。直到俄罗斯MC21整体机翼的成功,才宣告了液体成型技术正式问鼎航空主承力结构,这无疑得益于自动铺丝技术的应用,干纤维自动铺丝预成型体技术有效地突破了液体成型复合材料制件的纤维体积含量和成型质量控制方面的瓶颈,从而首次不采用热压罐制造出“黑色”机翼。

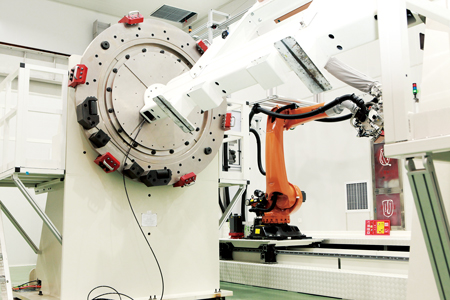

北研中心的自动铺丝机

自MC21机翼之后,干纤维自动铺放液体成型技术备受关注,中国商飞在新型号上也积极支持此项技术的尝试探索。北研中心的自动铺丝机是目前国内唯一一台可以进行干纤维铺放的自动铺丝设备。该设备引自法国的coriolis公司,采用机器人铺放,控制系统为西门子840D,铺丝头可同时铺放16根宽度为6.35毫米的纤维丝。每根丝实现独立的张力控制,并具备独立的纤维切断和重送功能。最大可铺放结构件尺寸为直径4米,长6米。此设备可以实现干纤维自动铺放的“秘密武器”即激光加热铺丝头,该铺丝头可以精确控制加热区域,快速达到加热温度,以达到干纤维及热塑性预浸料自动铺放的独特要求。另外此套铺丝系统还可实现红外加热,用于热固性预浸料的铺贴。

自动铺丝机系统复杂、自动化程度高、专业性强、模块多,对操作人员的团队协作和个人能力都有较高要求,自从2016年11月通过验收后,实验室团队经过艰难的前期积累,从设备进场、安装调试到培训验收,从设备熟悉到工艺探索,从一字一句的翻译设备随机资料到形成一整套的技术文件体系,从大的路径设计、参数优化细化到材料选择、工具匹配,艰难起步,点滴积累,终于慢慢突破了瓶颈,从平板件、曲面件到C型梁,从预浸料铺放到干纤维铺放预成型体,一点点总结经验,积累成果。目前,已与上飞公司等单位合作,承担干纤维铺放液体成型的验证性项目,宽体项目中的机身壁板、机翼壁板的研发,以及其它热固性和热塑性预浸料自动铺放项目共6项。

项目实施过程中,有过困难、有过疑惑、有过各种棘手的小问题,甚至有过失误和错误,同时新的问题和新的挑战不断出现,但是实验室秉承“严新细实”的工作作风和持续学习、深入交流、力求创新的精神理念,必将把握时机和得天独厚的设备优势,当仁不让,在我国自动铺丝技术发展中发挥应有作用。本版摄影张学鹏

近日,好莱坞大片《蜘蛛侠:英雄归来》正式上映,虽然蜘蛛侠系列已经拍过多个版本,但仍然吸引众多影迷前往影院捧场。而蜘蛛侠的“吐丝”技能恐怕也是影迷们津津乐道的话题之一。同样是丝,你知道自动铺丝机用的是什么丝吗?

自动铺丝在铺放过程中采用的原材料其实是一种预浸纱或干纤维束组成的窄带,从规格来说,典型的自动铺丝纤维束是由12K 单独的长纤维组成的窄带,纤维束标准宽度有3.2/6.4/12.7毫米三种,最常用的为3.2毫米,国内常用的丝束宽度为6.35毫米,丝束的宽度精度达到±0.125毫米。按丝束材料种类可以分为热固性预浸丝、热塑性预浸丝和干纤维丝束。

预浸丝一般采用分切宽幅预浸料进行窄带制备,分切过程可分为两次进行,一次分切首先得到较窄的预浸带,之后再二次分切为更细的预浸丝。从结构上而言,热固性和热塑性预浸丝与常用的宽幅预浸料并无明显区别。干纤维铺放过程中,为了保证自动铺丝过程中纤维的集束性,防止起毛断丝现象,并确保自动铺放的致密预成型体在后续液体成型工艺过程中与树脂的有效浸润和渗透,用于自动铺丝工艺的干纤维丝束却需要做特别处理。

Solvay公司研制出一种自动铺丝干纤维丝束卷,其宽度1/4英寸,具有优异的丝束转弯能力,当转弯半径低到500毫米,铺贴性良好。其中纤维为中模高强碳纤维IMS65,面密度196gsm;胶黏剂(Binder)在纤维铺贴过程中提供足够粘性以易于纤维预成型体定型。

Binder含有与树脂体系兼容的分子结构,固化后,Binder与树脂融为一体;短切纤维的高渗透层(Veil)为高渗透介质层,由随机分布短切碳纤维毡制成,利于树脂浸润预成型体。固化后,Veil保留在复合材料中,提供均一的层间区域,其厚度约为0.035毫米,增加韧性。

制图 周逸云